ถังไฟเบอร์กลาสมีน้ำหนักเบา แข็งแรง และทนต่อการกัดกร่อน คุณสมบัติที่ดีของถังประเภทนี้รวมถึงความจุขนาดใหญ่ ใช้พื้นที่น้อย ติดตั้งง่าย และมีค่าใช้จ่ายในการบำรุงรักษาต่ำ ทำให้ถูกใช้งานอย่างแพร่หลายในด้านปิโตรเลียม เส้นใยเคมี อุตสาหกรรมเคมี การหมักอาหาร และยา เมื่อเทียบกับถังขนาดใหญ่แบบดั้งเดิม ซึ่งมักจะทำจากแผ่นเหล็กเชื่อมและเคลือบด้วยวัสดุป้องกันการกัดกร่อนอีพอกซี FRP หรือวัสดุป้องกันการกัดกร่อนอื่นๆ การก่อสร้างแบบนี้ไม่เพียงแต่มีความซับซ้อน แต่ยังมักไม่เป็นไปตามความคาดหวัง และเกิดปัญหาต่างๆ เช่น การหลุดลอกและการเกิดรูพรุนได้ง่าย กระบวนการผลิตถังไฟเบอร์กลาสใช้เทคโนโลยีการชุบเรซินขั้นสูงและการขึ้นรูปแม่พิมพ์ เพื่อให้มั่นใจในความแข็งแรงและความทนทานของถังในระหว่างการใช้งาน ด้วยการคัดกรองวัตถุดิบอย่างเข้มงวดและการควบคุมกระบวนการผลิตอย่างละเอียด ถังไฟเบอร์กลาสสามารถรักษาคุณสมบัติทางกายภาพและเคมีที่ดีในสภาพแวดล้อมที่เลวร้ายได้ ช่วยลดค่าใช้จ่ายในการบำรุงรักษาและเพิ่มอายุการใช้งาน ประเภทของถัง: หมวดหมู่หลักของถังเก็บไฟเบอร์กลาส: ถังเก็บแนวนอนไฟเบอร์กลาส ถังเก็บแนวตั้งไฟเบอร์กลาส หมวดหมู่หลักของถังเก็บไฟเบอร์กลาส: ถังเก็บอาหารเกรดไฟเบอร์กลาส ถังดองไฟเบอร์กลาส ถังเก็บน้ำไฟเบอร์กลาส ถังเพาะพันธุ์ไฟเบอร์กลาส ถังขนส่งไฟเบอร์กลาส หมวดหมู่หลักของถังอุปกรณ์ไฟเบอร์กลาส: ถังกรองไฟเบอร์กลาส ถังน้ำอ่อนไฟเบอร์กลาส ถังเรซิน ถังผสม ถังหมัก ถังปฏิกิริยา ถังวัดปริมาณ ถังกรองทรายไฟเบอร์กลาส หมวดหมู่หลักของถังคอมโพสิตไฟเบอร์กลาส: ถังผสมไฟเบอร์กลาส ถังวัดปริมาณไฟเบอร์กลาส ถังปฏิกิริยาไฟเบอร์กลาส ถังเรซินไฟเบอร์กลาส ถังหมักไฟเบอร์กลาส ถังแรงดันไฟเบอร์กลาส ถังกรองทรายไฟเบอร์กลาส ถังกรองทรายไฟเบอร์กลาส

-

หอซักล้างไฟเบอร์กลาสผลิตจากวัสดุไฟเบอร์กลาสที่เชื่อถือได้ ซึ่งตอบสนองความต้องการของสื่อที่มีการกัดกร่อนได้อย่างมีประสิทธิภาพ เมื่อเทียบกับวัสดุแบบดั้งเดิม ไฟเบอร์กลาสไม่เพียงแต่มีความแข็งแรงและทนทานต่อการสึกหรอสูงกว่าเท่านั้น แต่ยังสามารถลดระยะเวลาเตรียมการและเพิ่มประสิทธิภาพการผลิตได้อย่างมาก อุปกรณ์นี้ใช้เพื่อกำจัดส่วนประกอบที่เป็นอันตรายในก๊าซเสียจากอุตสาหกรรมอย่างมีประสิทธิภาพ โดยหอซักล้างไฟเบอร์กลาสจะช่วยส่งเสริมการดูดซับและการกำจัดมลพิษในก๊าซผ่านการสัมผัสเต็มที่ระหว่างของเหลวที่พ่นและก๊าซ เพื่อให้บรรลุวัตถุประสงค์ในการทำให้ก๊าซบริสุทธิ์ ในอุตสาหกรรมเคมี เช่น พลังงานความร้อน โลหะวิทยา ปิโตรเคมี และยา หอซักล้างไฟเบอร์กลาสมีการใช้งานอย่างกว้างขวาง สามารถจัดการกับก๊าซมลพิษประเภทต่างๆ เช่น ก๊าซกรด ก๊าซด่าง และตัวทำละลายอินทรีย์อื่นๆ และได้กลายเป็นส่วนสำคัญของสิ่งอำนวยความสะดวกด้านการป้องกันสิ่งแวดล้อมของบริษัทต่างๆ

-

หอดูดซับและหอซักล้างไฟเบอร์กลาสทำจากวัสดุไฟเบอร์กลาสที่มีประสิทธิภาพสูง ซึ่งสามารถตอบสนองความต้องการใช้งานกับสื่อที่มีการกัดกร่อนได้หลากหลายอย่างเต็มที่ หอดูดซับและหอซักล้างไฟเบอร์กลาสสามารถกำจัดก๊าซอันตรายจากการปล่อยก๊าซเสียของอุตสาหกรรมได้อย่างมีประสิทธิภาพ และรับประกันว่าการปล่อยก๊าซจะเป็นไปตามมาตรฐานการป้องกันสิ่งแวดล้อมของชาติและท้องถิ่น กระบวนการนี้ไม่เพียงเกี่ยวข้องกับปฏิกิริยาทางกายภาพและเคมีของก๊าซเท่านั้น แต่ยังรวมถึงปรากฏการณ์ทางพลศาสตร์ของไหลที่ซับซ้อนหลากหลาย เพื่อให้แน่ใจว่ามีประสิทธิภาพในการทำให้บริสุทธิ์ การใช้วัสดุไฟเบอร์กลาสให้อุปกรณ์เหล่านี้มีข้อได้เปรียบอย่างยิ่ง ประการแรก อายุการใช้งานของไฟเบอร์กลาสยาวนานกว่าวัสดุโลหะแบบดั้งเดิมมาก โดยปกติจะอยู่ได้นานกว่าสิบปี ซึ่งช่วยลดความถี่ในการเปลี่ยนอุปกรณ์และค่าใช้จ่ายในการบำรุงรักษาได้อย่างมาก ประการที่สอง วัฏจักรการเตรียมไฟเบอร์กลาสค่อนข้างสั้น ทำให้การผลิตและส่งมอบอุปกรณ์มีประสิทธิภาพมากขึ้น และสามารถตอบสนองความต้องการของตลาดได้อย่างรวดเร็ว นอกจากนี้ ความแข็งแรงสูงและคุณสมบัติทนต่อการสึกหรอของไฟเบอร์กลาสยังช่วยให้มั่นใจได้ถึงความน่าเชื่อถือของอุปกรณ์ในการใช้งานระยะยาว และลดความเสี่ยงจากความล้มเหลวที่เกิดจากการเสื่อมสภาพของอุปกรณ์ หอดูดซับและหอซักล้างไฟเบอร์กลาสมีการใช้งานอย่างกว้างขวาง ครอบคลุมอุตสาหกรรมต่างๆ เช่น พลังงานความร้อน โลหะวิทยา ปิโตรเคมี และเภสัชกรรม

-

หอหล่อเย็นไฟเบอร์กลาสเป็นอุปกรณ์ที่ใช้ในการแลกเปลี่ยนความร้อนผ่านการสัมผัสโดยตรงระหว่างน้ำกับอากาศ โดยได้รับการใช้งานอย่างแพร่หลายในอุตสาหกรรมและการก่อสร้างเพื่อทำให้อุณหภูมิของน้ำลดลงอย่างมีประสิทธิภาพ โครงสร้างหลักประกอบด้วยพัดลม มอเตอร์ สารตัวเติม ระบบจ่ายน้ำ ตัวหอ และถาดน้ำ ในระหว่างการทำงานของหอหล่อเย็น อากาศที่มีอุณหภูมิต่ำซึ่งเกิดจากพัดลมจะแลกเปลี่ยนความร้อนกับน้ำในแผ่นสารตัวเติม ทำให้อุณหภูมิของน้ำลดลงอย่างมีประสิทธิภาพ หอหล่อเย็นแบบไหลสวนหมายถึงน้ำร้อนที่ไหลลงมาจากด้านบนของหอ ในขณะที่อากาศไหลขึ้นจากด้านล่างของหอเพื่อทำการแลกเปลี่ยนความร้อนผ่านการบรรจุแบบแพ็คกิ้ง การออกแบบนี้ทำให้ทิศทางการไหลของน้ำร้อนและอากาศเกือบจะตรงกันข้าม 180 องศา ซึ่งเพิ่มประสิทธิภาพในการแลกเปลี่ยนความร้อนให้สูงสุด สารตัวเติมของหอหล่อเย็นแบบไหลสวนมักใช้วัสดุที่มีพื้นที่ผิวสูงเพื่อเพิ่มพื้นที่สัมผัสระหว่างน้ำกับอากาศ จึงช่วยปรับปรุงผลการหล่อเย็น ระหว่างการทำงานของหอหล่อเย็นแบบไหลสวน น้ำร้อนจะถูกแจกจ่ายอย่างสม่ำเสมอบนสารตัวเติมผ่านระบบกระจายน้ำ ทำให้เกิดการไหลของน้ำในลักษณะเป็นฟิล์มบาง ฟิล์มน้ำบางนี้จะสัมผัสกับกระแสอากาศที่ลอยขึ้นมา ทำให้ความร้อนถ่ายเทจากน้ำไปยังอากาศ หลังจากกระบวนการนี้ อุณหภูมิของน้ำจะลดลงอย่างมีนัยสำคัญ และน้ำที่ถูกทำให้เย็นจะถูกเก็บรวบรวมในถาดน้ำและส่งกลับไปยังระบบเพื่อรีไซเคิล

-

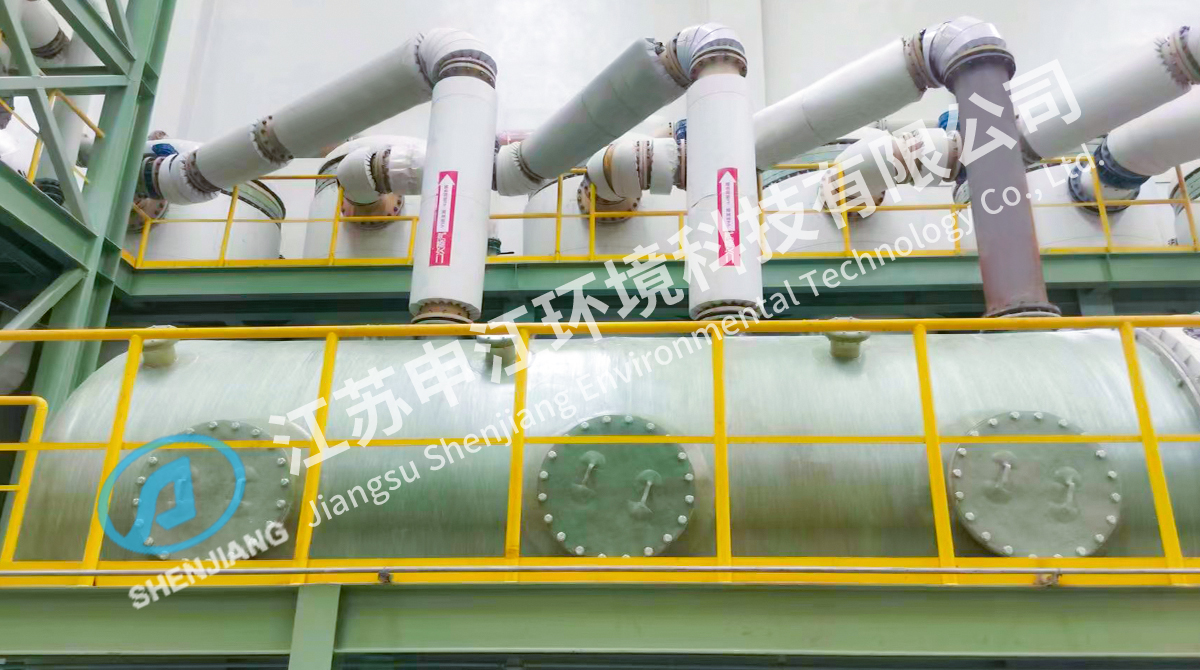

ถังสูญญากาศแบบดั้งเดิมมักใช้เทคโนโลยีบุยางบนเหล็กกล้าคาร์บอน เมื่อเวลาผ่านไป การยึดเกาะระหว่างชั้นบุยางและตัวถังจะค่อยๆ ลดลง ซึ่งในที่สุดจะทำให้ชั้นบุยางหลุดออกและแยกตัว ปัญหานี้ไม่เพียงแต่ส่งผลกระทบต่อความปลอดภัยและความน่าเชื่อถือของอุปกรณ์ แต่ยังทำให้การซ่อมแซมในสถานที่เป็นเรื่องยาก ต้องส่งกลับไปที่โรงงานเดิมเพื่อซ่อมแซม ส่งผลให้มีค่าใช้จ่ายในการซ่อมแซมสูงและใช้เวลานาน เพื่อตอบสนองต่อปัญหาข้างต้น บริษัทของเราได้พัฒนาถังสูญญากาศไฟเบอร์กลาสอย่างนวัตกรรม วัสดุไฟเบอร์กลาสมีความต้านทานการกัดกร่อนและทนต่อการสึกหรอได้ดี สามารถทนต่อการกัดกร่อนของสารเคมีต่างๆ ได้ ซึ่งทำให้มั่นใจได้ว่าการดำเนินงานจะมีเสถียรภาพในระยะยาวในสภาพแวดล้อมที่รุนแรง นอกจากนี้ น้ำหนักที่เบาของไฟเบอร์กลาสยังทำให้การขนส่งและติดตั้งของถังสูญญากาศสะดวกมากขึ้น ถังสูญญากาศไฟเบอร์กลาสของเราใช้เทคโนโลยีขั้นสูงเพื่อให้แน่ใจว่าถังยังคงรักษาเสถียรภาพของรูปร่างที่ดีได้ภายใต้สภาวะแรงดันลบสูง เมื่อเปรียบเทียบกับถังเหล็กกล้าคาร์บอนแบบบุด้วยยางแบบดั้งเดิม ถังสูญญากาศไฟเบอร์กลาสมีอายุการใช้งานยาวนานขึ้นอย่างมาก ช่วยลดเวลาหยุดทำงานของอุปกรณ์และความถี่ในการบำรุงรักษาที่เกิดจากการลอกของชั้นบุด้วยยาง ถังสูญญากาศไฟเบอร์กลาสของเราสามารถใช้งานได้ในหลายสาขา เช่น เส้นใยเคมี อุตสาหกรรมเคมี ปิโตรเลียม และเหมาะสมอย่างยิ่งสำหรับการจัดการสารที่มีฤทธิ์กัดกร่อนสูงและมีความผันผวนของอุณหภูมิอย่างมาก

-

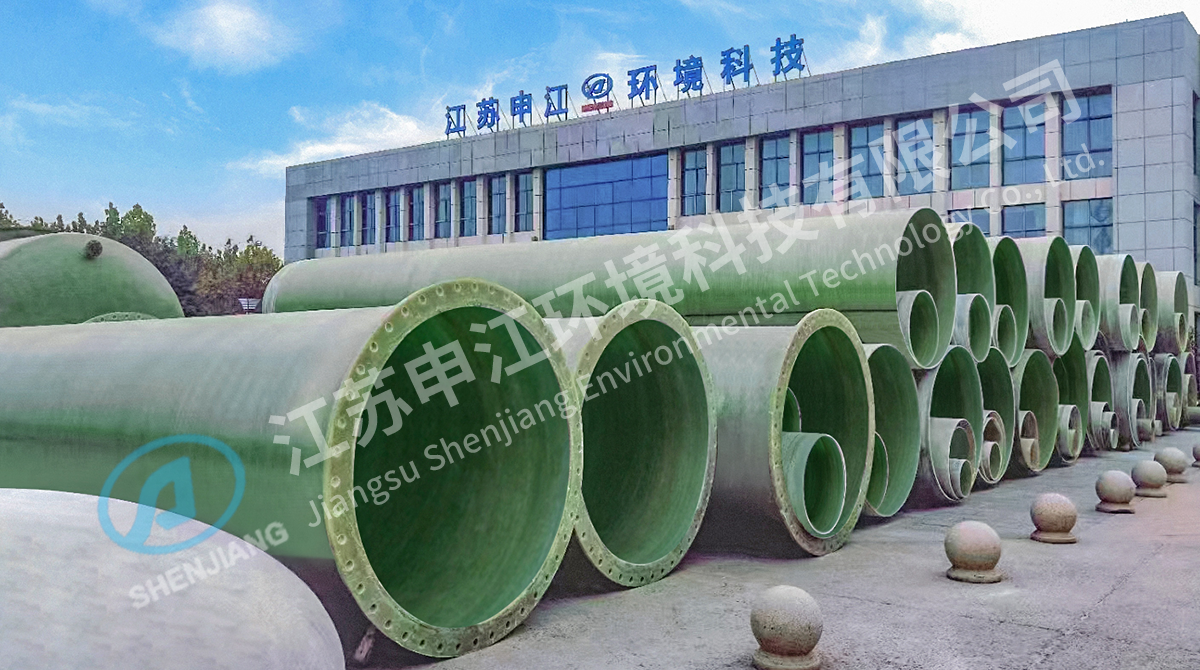

ท่อกระบวนการ FRP หรือที่รู้จักกันในชื่อท่อคอมโพสิต FRP เป็นท่อที่ทำจากวัสดุคอมโพสิตซึ่งประกอบด้วยใยแก้วและเรซิน FRP เป็นวัสดุคอมโพสิตที่มีคุณสมบัติทนต่อการกัดกร่อนและมีความแข็งแรงสูง จึงถูกนำมาใช้กันอย่างแพร่หลายในระบบท่อในอุตสาหกรรมเคมี ปิโตรเลียม อาหาร ยา และอื่นๆ ท่อกระบวนการ FRP มีคุณสมบัติดังนี้: 1.ทนต่อการกัดกร่อน: วัสดุ FRP มีความสามารถในการต้านทานการกัดกร่อนและสามารถต้านทานการกัดกร่อนของสารเคมี เช่น กรด ด่าง เกลือ เป็นต้น จึงเหมาะสำหรับการขนส่งสื่อที่มีการกัดกร่อน 2.น้ำหนักเบาและความแข็งแรงสูง: ท่อ FRP มีน้ำหนักเบาแต่มีความแข็งแรงสูง จึงง่ายต่อการติดตั้งและบำรุงรักษา 3.ทนต่อการสึกหรอ: ท่อ FRP มีความทนทานต่อการสึกหรอ และสามารถรักษาสภาพผิวที่ดีในระหว่างการใช้งานระยะยาว 4.การบรรเลงฉนวนที่นำไฟฟ้าได้ดี: FRP เป็นวัสดุฉนวนที่เหมาะสำหรับโอกาสการขนส่งพิเศษบางอย่าง 5.สะดวกในการก่อสร้าง: ท่อ FRP สามารถผลิตได้ตามความต้องการในสถานที่ เพื่อตอบสนองความต้องการของไซต์ที่ซับซ้อนและกระบวนการที่แตกต่างกัน สรูปแล้ว ท่อกระบวนการ FRP มีข้อได้เปรียบด้านความทนทานต่อการกัดกร่อน น้ำหนักเบา ความแข็งแรงสูง ทนต่อการสึกหรอ และฉนวนที่นำไฟฟ้า จึงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมเคมี ปิโตรเลียม อาหาร และอื่นๆ

-

ท่อขนส่งก๊าซเสียถูกใช้งานหลักในการปล่อยก๊าซเสียในอุตสาหกรรมปิโตรเลียม อุตสาหกรรมเคมี เส้นใยเคมี ยา การพิมพ์และย้อมโลหะ การผลิตกระดาษ และอุตสาหกรรมอื่นๆ ในฐานะวัสดุทางเลือกคุณภาพสูงแทนแผ่นเหล็กและสแตนเลสแบบดั้งเดิม ท่อประเภทนี้มีคุณสมบัติที่ดี เช่น น้ำหนักเบา แข็งแรงสูง ทนต่อการกัดกร่อน ทนไฟ ป้องกันไฟฟ้าสถิต และทนต่ออุณหภูมิสูง ในแง่ของคุณสมบัติทางกายภาพ ท่อส่งก๊าซเสียแสดงให้เห็นถึงความแข็งแรงและความทนทานที่ดี สามารถทนต่อแรงดันสูงของก๊าซภายในได้ในขณะที่ยังคงความสมบูรณ์ของโครงสร้าง คุณสมบัตินี้ช่วยให้ท่อสามารถต้านทานผลกระทบจากสิ่งแวดล้อมภายนอกได้อย่างมีประสิทธิภาพในระยะยาว และรับประกันการใช้งานที่ปลอดภัยและเสถียร ความต้านทานต่อการกัดกร่อนทางเคมีของท่อส่งก๊าซเสียมีความโดดเด่นเป็นพิเศษ วัสดุของท่อสามารถทนต่อการกัดกร่อนของสื่อเคมีหลากหลายชนิด และช่วยยืดอายุการใช้งานได้อย่างมาก คุณสมบัตินี้มีความสำคัญอย่างยิ่งสำหรับอุตสาหกรรมเคมีและเภสัชกรรม ซึ่งมักเกี่ยวข้องกับการจัดการก๊าซและของเหลวที่มีฤทธิ์กัดกร่อน ในด้านประสิทธิภาพไฮดรอลิก ท่อส่งก๊าซเสียได้รับการออกแบบอย่างเหมาะสมและมีความต้านทานของเหลวต่ำ ทำให้มั่นใจได้ถึงการขนส่งก๊าซที่มีประสิทธิภาพ เพิ่มประสิทธิภาพการปล่อยก๊าซ และลดการใช้พลังงาน ซึ่งช่วยประหยัดต้นทุนการดำเนินงานให้กับองค์กร ในขณะเดียวกัน การออกแบบที่เน้นความไหลลื่นยังช่วยหลีกเลี่ยงการสะสมของของเหลวระหว่างกระบวนการปล่อยก๊าซเสีย และลดความเสี่ยงที่อาจเกิดมลพิษต่อสิ่งแวดล้อม ในด้านการติดตั้งและการบำรุงรักษา คุณสมบัติที่น้ำหนักเบาของท่อทำให้การขนส่งและการติดตั้งมีประสิทธิภาพมากขึ้น ลดต้นทุนด้านแรงงานและเวลา

-

ปล่องไฟ FRP เป็นอุปกรณ์บำบัดก๊าซไอเสียที่ทำจาก FRP เป็นวัสดุหลัก ซึ่งถูกใช้อย่างแพร่หลายในอุตสาหกรรมไฟฟ้า ปุ๋ย เคมี หลอมโลหะ ปิโตรเลียม และอื่น ๆ ผลิตภัณฑ์นี้ตอบสนองความต้องการที่เข้มงวดของอุตสาหกรรมสมัยใหม่ในด้านการปกป้องสิ่งแวดล้อมและประสิทธิภาพ เนื่องจากมีต้นทุนต่ำ ผลิตสะดวก วงจรสั้น น้ำหนักเบา แข็งแรง และอายุการใช้งานยาวนาน เมื่อเปรียบเทียบกับปล่องไฟโลหะแบบดั้งเดิม วัสดุ FRP มีความทนทานต่อการกัดกร่อนของสารเคมีที่ดี โดยเฉพาะอย่างยิ่งเมื่อจัดการกับก๊าซไอเสียที่มีฤทธิ์กัดกร่อน คุณลักษณะนี้ทำให้ได้รับความนิยมในอุตสาหกรรมเคมีและการหลอมโลหะ ช่วยให้การทำงานของอุปกรณ์มีความเสถียรในระยะยาวและลดต้นทุนการบำรุงรักษา นอกจากนี้ ปล่องไฟไฟเบอร์กลาสยังมีความทนทานต่ออุณหภูมิสูงที่ดี สามารถทนต่อผลกระทบของก๊าซไอเสียที่มีอุณหภูมิสูงโดยไม่เกิดการเปลี่ยนรูปหรือความเสียหาย ซึ่งช่วยเพิ่มความน่าเชื่อถือในสภาพแวดล้อมที่มีอุณหภูมิสูงและยืดอายุการใช้งานของอุปกรณ์ได้อย่างมาก ในแง่ของความต้านทานการไหลเวียนของอากาศ การออกแบบที่เหมาะสมของปล่องไฟไฟเบอร์กลาสช่วยลดความต้านทานการไหลของอากาศอย่างมีประสิทธิภาพ ซึ่งไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพการปล่อยก๊าซไอเสีย แต่ยังช่วยลดการใช้พลังงานในการดำเนินการของอุปกรณ์ สะท้อนให้เห็นถึงข้อดีสองประการของการปกป้องสิ่งแวดล้อมและเศรษฐกิจ เมื่อพิจารณาต้นทุนการติดตั้ง ปล่องไฟไฟเบอร์กลาสช่วยลดต้นทุนแรงงานและวัสดุที่จำเป็นสำหรับการขนส่งและการติดตั้งเป็นอย่างยิ่ง เนื่องจากคุณสมบัติน้ำหนักเบา พร้อมด้วยกระบวนการผลิตที่เรียบง่ายและวงจรการผลิตที่สั้น จึงสามารถตอบสนองความต้องการของลูกค้าได้อย่างรวดเร็ว

-

ท่อทนความร้อน FRP ใช้ในอุตสาหกรรมต่าง ๆ เช่น อุตสาหกรรมเคมีและการก่อสร้าง คุณสมบัติทางกายภาพที่ดีทำให้ท่อเหล่านี้สามารถทำงานได้ดีในอุณหภูมิที่รุนแรงและสภาพแวดล้อมที่กัดกร่อน ท่อนี้มีความต้านทานความร้อนได้ดีและสามารถทนต่ออุณหภูมิได้สูงถึง 150°C ซึ่งทำให้เป็นทางเลือกที่เหมาะสมสำหรับการขนส่งของเหลวที่มีอุณหภูมิสูง โดยเฉพาะระบบขนส่งสื่อที่เป็นน้ำร้อนและไอน้ำ เมื่อเทียบกับท่อโลหะแบบดั้งเดิม ท่อ FRP จะไม่ถูกทำลายหรือเปลี่ยนรูปภายใต้สภาพอุณหภูมิสูง ทำให้มั่นใจในความเสถียรและความปลอดภัยของระบบ ในสภาพแวดล้อมที่อุณหภูมิต่ำ ท่อทนความร้อน FRP สามารถทนต่ออุณหภูมิได้ถึง -20°C ซึ่งเหมาะสำหรับพื้นที่ที่มีอากาศเย็นในภาคเหนือและสายการผลิตเคมีที่มีอุณหภูมิต่ำ คุณสมบัติทนทานต่ออุณหภูมิต่ำช่วยหลีกเลี่ยงการแตกร้าวเปราะหรือแตกหักอันเกิดจากอุณหภูมิที่ลดลงกะทันหันได้อย่างมีประสิทธิภาพ เพื่อรับประกันความน่าเชื่อถือของท่อในสภาพอากาศที่รุนแรง ความต้านทานการกัดกร่อนเป็นข้อดีสำคัญของท่อทนความร้อน FRP ขึ้นอยู่กับสื่อที่ขนส่ง สามารถเลือกใช้วัสดุเรซินทนการกัดกร่อนได้หลายชนิดเพื่อให้ตรงกับความต้องการในการขนส่งกรด ด่าง เกลือ และของเหลวที่มีฤทธิ์กัดกร่อนอื่น ๆ

-

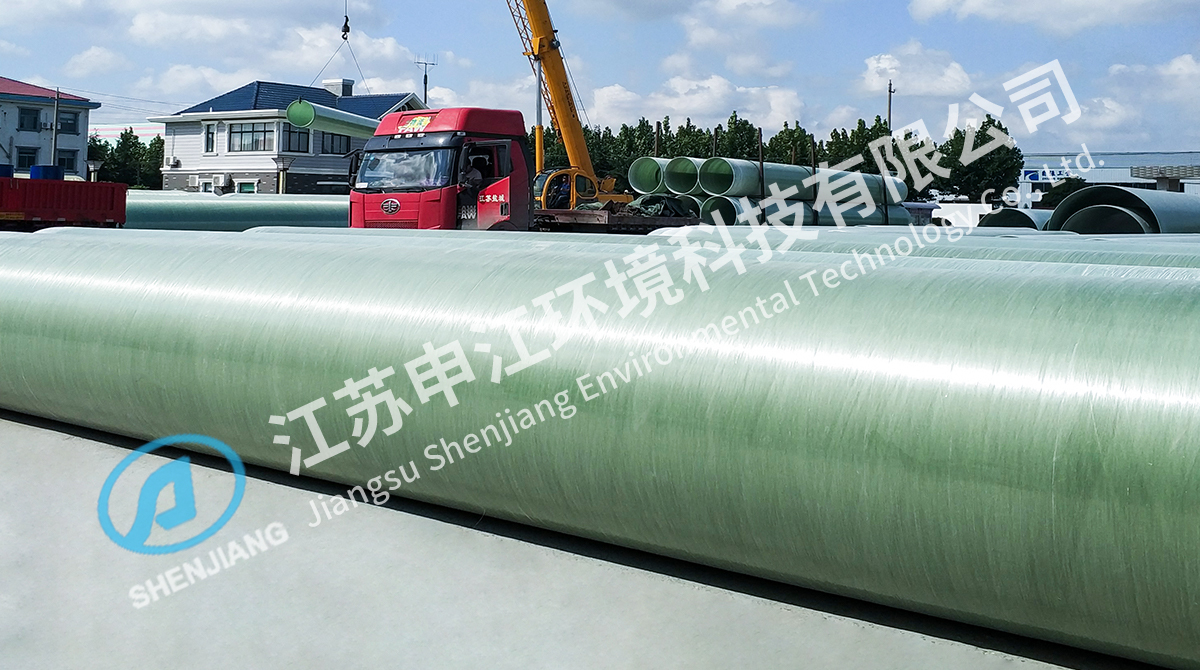

ท่อแส่งน้ำละระบายน้ำ FRP มีความทนทานต่อการกัดกร่อน และสามารถต้านทานการกัดกร่อนระยะยาวจากสื่อต่าง ๆ เช่น กรด ด่าง เกลือ ตัวทำละลายอินทรีย์ น้ำทะเล และน้ำเสียได้อย่างมีประสิทธิภาพ คุณลักษณะนี้ทำให้เหมาะสมกับการใช้งานในสภาพแวดล้อมที่ซับซ้อน โดยเฉพาะในกรณีที่ต้องสัมผัสกับสื่อที่มีการกัดกร่อนในระยะยาว เมื่อเลือกใช้ท่อไฟเบอร์กลาส ผู้ใช้งานสามารถปรับแต่งท่อให้ตรงกับความต้องการเฉพาะโดยพิจารณาจากลักษณะของสื่อที่แตกต่างกันและอุณหภูมิในการทำงาน ความยืดหยุ่นนี้ช่วยให้มั่นใจได้ถึงความเสถียรและความน่าเชื่อถือของท่อไฟเบอร์กลาสในสถานการณ์การใช้งานที่หลากหลาย พื้นที่การใช้งานของระบบท่อนี้รวมถึงการขนส่งน้ำดื่ม การเก็บรวบรวมและขนส่งน้ำเสีย ระบบประปาน้ำและระบายน้ำในเมือง การขนส่งน้ำทะเล และระบบท่อใต้ดินอื่น ๆ นอกจากนี้ น้ำหนักเบาของท่อ FRP ยังให้ข้อได้เปรียบที่สำคัญในระหว่างการติดตั้งและการขนส่ง เมื่อเทียบกับท่อโลหะแบบดั้งเดิม ท่อไฟเบอร์กลาสมีน้ำหนักเบากว่า ติดตั้งง่ายกว่า สามารถลดระยะเวลาของโครงการ ลดค่าแรง และเหมาะสมอย่างยิ่งสำหรับโครงการก่อสร้างที่ต้องการความรวดเร็ว

-

ท่อจุ่มน้ำทะเล FRP เป็นวัสดุท่อที่มีสมรรถนะสูง ออกแบบมาเพื่อต้านทานการกัดกร่อนในระยะยาวจากสื่อต่าง ๆ เช่น กรด ด่าง เกลือ ตัวทำละลายอินทรีย์ น้ำทะเล และน้ำเสีย ความทนทานต่อการกัดกร่อนที่ดีทำให้ท่อ FRP สามารถรับมือกับสภาพแวดล้อมที่รุนแรงได้อย่างมีประสิทธิภาพเมื่อต้องเลือกใช้ท่อจุ่มน้ำทะเล FRP สามารถเลือกสมรรถนะที่ตรงกับสื่อและอุณหภูมิที่แตกต่างกันได้อย่างตรงเป้าหมาย ด้วยการออกแบบที่ปรับแต่งได้ ท่อ FRP สามารถตอบสนองความต้องการของการใช้งานเฉพาะ และมั่นใจในความน่าเชื่อถือและความทนทานในสภาพแวดล้อมต่าง ๆ การออกแบบโครงสร้างของท่อนี้ไม่ได้คำนึงถึงคุณสมบัติทางกายภาพและเคมีเท่านั้น แต่ยังรวมถึงหลักการของกลศาสตร์ของไหลเพื่อเพิ่มประสิทธิภาพการไหลของของไหลและลดการใช้พลังงานด้วยท่อจุ่มน้ำทะเล FRP มีการใช้งานที่หลากหลาย ครอบคลุมการขนส่งน้ำดื่ม การเก็บรวบรวมและขนส่งน้ำเสีย การประปาน้ำและระบายน้ำในเมือง การขนส่งน้ำทะเล และด้านอื่น ๆ

-

ข้อต่อโค้ง FRP เป็นอุปกรณ์ท่อคุณสมบัติสูงที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมสมัยใหม่ มีความต้านทานการกัดกร่อนและคุณสมบัติเชิงกลที่ดี ผลิตภัณฑ์นี้ไม่เพียงแต่สามารถผลิตในปริมาณมากตามมาตรฐานอุตสาหกรรม แต่ยังสามารถปรับแต่งได้ตามความต้องการเฉพาะของลูกค้าเพื่อตอบสนองความต้องการของสถานการณ์การใช้งานต่าง ๆ ในกระบวนการผลิต ข้อต่อโค้ง FRP ใช้เทคโนโลยีวัสดุคอมโพสิตขั้นสูงที่ผสมคุณสมบัติที่ดีของใยแก้วและเรซิน ข้อดีของวัสดุนี้คือมีน้ำหนักเบา ความแข็งแรงสูง และทนทานต่อสารเคมี และสามารถรักษาสมรรถนะที่เสถียรในสภาพแวดล้อมที่รุนแรง เมื่อเปรียบเทียบกับวัสดุโลหะแบบดั้งเดิม ข้อต่อโค้ง FRP จะมีการบรรเลงในการต้านทานการกัดกร่อนได้ดีกว่า และเหมาะสมกับอุตสาหกรรมต่าง ๆ เช่น เคมี ปิโตรเลียม และการบำบัดน้ำเสีย โดยเฉพาะเมื่อเผชิญกับกรด ด่าง เกลือ และสารกัดกร่อนอื่น ๆ ซึ่งสามารถยืดอายุการใช้งานและลดค่าใช้จ่ายในการบำรุงรักษาได้อย่างมีประสิทธิภาพ

ไทย

ไทย  英语

英语 中文简体

中文简体 西班牙语

西班牙语 阿拉伯语

阿拉伯语 俄语

俄语 印尼语

印尼语 越南语

越南语